时间:2023-09-26 15:56

人气:

作者:admin

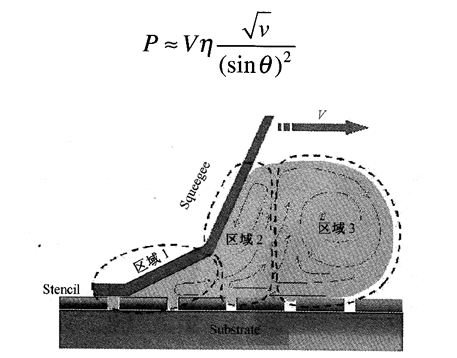

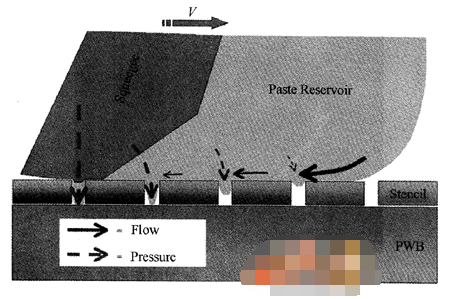

1)锡膏印刷的原理

锡膏通过刮刀以一定的压力和速度推动,在印刷钢网和刮刀之间的形成一个“锡膏滚动柱”,通过这种滚 动,在锡膏内部就会产生压力,从而将锡膏填充到印刷钢网孔中。如图1所示,刮刀前的区域我们可以将其 分成3个部分,刮刀前区域2和3锡膏在滚动情况下将孔填充约10%,这样助焊剂可以预先润湿孔壁和焊盘, 以利于继续填充和脱模。刮刀前区域I在锡膏内压力的情况下将锡膏填充进孔内。更符合实际印刷情形的是 图2所示的印刷模型图2。要在印刷钢网孔内形成良好的锡膏填充,锡膏内足够的填充压力是关键。影响此压 力的因素有锡膏的黏性η、刮刀的移动速度v、印刷角度θ和钢网上的锡膏量V、锡膏印刷是一个非常复杂的 过程,各个因素往往不是独立影响印刷品质,而是它们之间有着交互作用。根据研究,它们和锡膏内压力的 关系可以用下面关系式来表示

图1 印刷模型图1——刮刀前锡膏滚动的情况

图2 印刷模型图2——锡膏在钢网孔内填充的情况

2)基板的支撑

在翘曲变形的或因为支撑不当而导致变形的基板上印刷锡膏,往往获得的锡膏不均匀,要么有些地方少锡 ,要么有些地方锡膏量过多,对于密间距元件的锡膏印刷,基板是否平整成为关键之一。所以基板必须保持 平整,没有明显的翘曲变形。在锡膏印刷时,对印刷电路板全板平整的支撑非常重要,这时需要应用顶针或 特殊的板支撑工具。检查基板在印刷机轨道被固定后是否平整,可以将印刷工作台上升到正常印刷工作的位 置,将印刷间隙设置为0,检查其上表面是否与印刷钢网下表面密合无缝隙。平整的支撑在此工作状态钢网 和基板之间应该是没有间隙的。

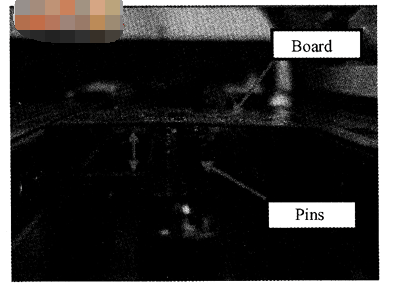

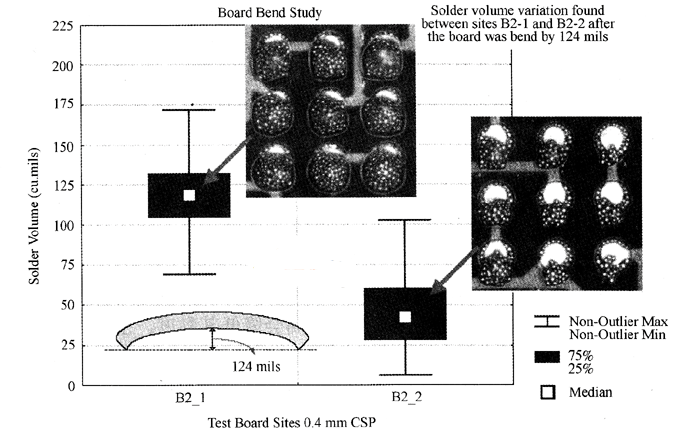

我们观察图3所示的基板变形后在印刷机轨道上的情形,可以看到基板呈弓形,中间高两侧低。其变形量 达1 24 mil。在此情形下,基板上不同位置上0.4 mm CSP获得的锡膏量差异非常大,如图4所示。

图3 印制电路板翘曲成弓形

图4 基板上两个0.4 mm CSP不同的位置因为板的变形,获得的锡膏量会有很大差异

3)钢网上锡膏量的控制

锡膏在印刷钢网上要形成“滚动”而不是滑动。如果钢网上的锡膏量不够,则锡膏不能够形成良好的“滚 动”,导致印刷不充分而少锡;加在钢网上的锡膏量过多,则会导致过多的浪费,或锡膏留在钢网上刮不干净而导致锡膏过量。合适的量是当锡膏初次被加在钢网上,刮刀来回推动锡膏形成均匀的滚动时,锡膏“滚动柱”的直径约为2.5 cm。在持续生产过程中,当此“滚动柱”的直径减少至原来的一半时则需添加新的锡膏了。

注意,添加到钢网上的锡膏必需经过回温到室内温度且经过充分搅拌。一般的锡膏都要求在4℃左右的温度条件下保存,从冰箱中拿出,温度升至25℃需要约4 h。使用前需要搅拌,可以利用自动搅拌机搅拌2~4 min。

4)印刷刮刀的选择

刮刀材料一般有不锈钢片和橡胶两种,对于晶圆级CSP的锡膏印刷,一股采用金属刮刀。金属刀刃部分的宽度一般为40 mm,其角度选择60°。根据印刷区域的大小来确定适当的刮刀长度。如果将平行于轨道方向定义为印刷区域的长度E,刮刀长度L1=L+2×0.5 In,即刮度长度要超出印刷区域两端各0.5 In左右。长度不当的刮刀会加快钢网和刮刀的磨损,同时锡膏会出现印刷不均匀的现象。

5)印刷参数的设置

全自动印刷机可以设置的主要印数参数有刮刀压力、印刷速度、脱模速度、钢网清洁方式和频率等。精细间距元件的锡膏印刷需要较低的印刷速度,可以设置在0.5~2.5 in/s。压力的设置可以从低到高设置,观察钢网表面的锡膏是否被刮干净,如果有锡膏留在刮刀后面的钢网上,则适当增加压力或适当减印刷速度,保证刮刀移动过之后没有锡膏残留。如果压力过大,会引起锡膏汲出。如果压力不够,不会在钢网上产生干净的清理效果,会留下过量的锡膏,增加沉积量,导致焊接缺陷。印刷压力和印刷速度相关,印刷速度越快,需要的印刷压力就越大。所以在调整满意印刷的印刷效果时,单一的调整往往达不到要求,需要同时调整压力和速度。

脱模速度的控制对于精细间距元件的印刷非常重要,脱模速度太快,锡膏会粘在钢网的孔壁上,久而久之会塞孔导致少锡或焊盘上无锡膏。当印刷密间距为QFP或QFN时,如果脱模速度太快,则锡膏两端会被拉尖,元件被贴上去之后容易引起锡膏短路。除非有要求使用较快的速度脱模,一般脱模的速度要求尽量的低,以减少上述问题的发生。合适的脱模速度为0.25~0.5 mm/s。

全自动印刷机可以自动清洁钢网,清洁方式和频率也可以自由设定。一股的清洁方式可以选择先利用清洁溶剂“湿擦”,然后真空吸附,再“干擦”。密间距元件的印刷需要更高的清洁频率,每印刷2~3次清洁钢网比较合适。

6)环境的控制

环境的控制包括车间温度和湿度的控制。维持生产车间温度在20~25°C,相对湿度在40%~65%RH。温度会影响锡膏的黏度,温度太高会降低其黏度,出现短路或锡珠。而太低的温度会使其黏度增加,引起锡膏塞孔、印刷不均匀和少锡等缺陷。相对湿度太低则会使锡膏变干,导致难以印刷,而较高的相对湿度会使锡搞吸收过多的水份,出现锡珠等焊接缺陷。目前在一些全自动的印刷机中,已出现了控制其内部温湿度的局部环境控制单元(Eau),对于获得稳定满意的印刷品质提供了保障。

上一篇:晶圆级CSP装配回流焊接工艺控制